remache

- Tailerra

- en clinch

- eu errematxe

- fr rivet

remache

- Clavo cuya punta, una vez pasado, se remacha formando otra cabeza

- ca rebló m

- de Niet m

- en rivet

- eu errematxe

- fr rivet m

- gl remache m

- it ribattino m

- pt rebite m

remache m

- ↑ ac-gt-dia (29 de abril de 2021). «¿Qué es un remache y cuáles son sus tipos? Aceropedia México». Aceropedia. Consultado el 22 de noviembre de 2022.

- ↑ «Three workers securing a rivet». NYPL Digital Collections. Archivado desde el original el 6 de octubre de 2014. Consultado el 3 de junio de 2023.

- ↑ Segui, William T. (2007). Steel Design (4th edición). Toronto: Thomson. ISBN 978-0-495-24471-4.

- ↑ Blind Rivets, agosto de 1942, Popular Science Archivado el 26 de enero de 2018 en Wayback Machine. primer artículo que explica su funcionamiento

- ↑ Medio mejorado de cierre de remaches tubulares. Patente del Reino Unido GB106169

- ↑ Improvements in and relating to rivets and riveting - United Kingdom Patent GB286471

- ↑ «George Tucker Eyelet Co». Graces Guide. Consultado el 8 de julio de 2020.

- ↑ Emhart News June 2011 GB

- ↑ Smith, 1990, p. 159.

- ↑ Heintz, Chris (2010). Volando con tus propias alas. ISBN 978-1425188283. Archivado desde el original el 10 de julio de 2017.

- ↑ «Industrial Fasteners Institute». Industrial-fasteners.org. Archivado desde el original el 13 de septiembre de 2002. Consultado el 28 de abril de 2012.

- ↑ IFI, Industrial Fasteners Institute (2003). Normas de fijación en pulgadas (7th edición). Industrial Fasteners Institute: Industrial Fasteners Institute.

- ↑ Heald, Oberg, Jones, Ryffel, McCauley y Heald (2008). Manual de Maquinaria (28th edición). Industrial Press: Industrial Press. ISBN 978-0-8311-2828-9.

Remache

- Se trata de un método de unión barato y automatizable.

Es válido para unión de materiales diferentes y para dos o más piezas.

Existe una gran variedad de modelos y materiales de remaches, lo que permite acabados más estéticos que con las uniones atornilladas.

Permite las uniones ciegas, es decir, la unión cuando solo es accesible la cara externa de una de las piezas.

- No es adecuado para piezas de gran espesor.

La resistencia alcanzable con un remache es inferior a la que se puede conseguir con un tornillo.

La unión no es desmontable, lo que dificulta el mantenimiento.

La unión no es estanca.

- roblón bifurcado

roblón para uniones estancas

roblón semitubular

roblón sólido

roblón tubular

- remaches ciegos

- remache ciego con mandril de estiramiento

remache ciego con pasador guiado

remaches expandidos químicamente

remaches roscados

- remaches de compresión

- remache ciego con mandril de estiramiento

remache ciego con pasador guiado

remaches expandidos químicamente

remaches roscados

Un remache o roblón es un elemento de fijación que se emplea para unir de forma permanente dos o más piezas. Consiste en un tubo cilíndrico (el vástago) que en su fin dispone de una cabeza. Las cabezas tienen un diámetro mayor que el resto del remache, para que así al introducir este en un agujero pueda ser encajado. El uso que se le da es para unir dos piezas distintas, sean o no del mismo material.

Aunque se trata de uno de los métodos de unión más antiguos que hay, hoy en día su importancia como técnica de montaje es mayor que nunca. Esto es debido, en parte, por el desarrollo de técnicas de automatización que consiguen abaratar el proceso de unión. Los campos en los que más se usa el remachado como método de fijación son, entre muchos otros: automotriz, electrodomésticos, muebles, hardware, industria militar, metales laminados, documentos oficiales.

Existe un pequeño matiz diferenciativo entre un roblón y un remache.[1] Los roblones están constituidos por una sola pieza o componente, mientras que los remaches pueden estar constituidos por más de una pieza o componente. Es común denominar a los roblones también remaches, aunque la correcta definición de roblón es para los elementos de unión constituidos por un único elemento.

El roblón se introduce normalmente en caliente (se solían caldear en hornillos de carbón hasta alcanzar el rojo-blanco, a una temperatura adecuada para moldearlos) a través de los agujeros de las chapas metálicas de la unión a realizar. Posteriormente, la punta del mismo (la parte opuesta a la cabeza), se comprimía mecánicamente con herramientas accionadas con aire comprimido hasta darle la misma forma que la cabeza. De esta forma las chapas metálicas quedan unidas, incrementándose la fuerza de la unión al acortarse los pasadores una vez que se enfrían adquiriendo la temperatura ambiente. Es esta característica de la instalación en caliente la que hace distinto el sistema de roblonado a otros tipos de remaches.

Las ventajas de las uniones remachadas/roblonadas son:

Como principales inconvenientes destacar:

Actualmente, prácticamente no se emplean uniones con roblones. La mayoría de las uniones de estructuras metálicas se realizan mediante tornillos (ordinarios, calibrados, o de alta resistencia), o mediante soldadura.

No obstante, muchas obras importantes han sido ejecutadas mediante roblones, como por ejemplo, la Torre Eiffel.

Un roblón es un elemento de acero, empleado para materializar la unión de estructuras metálicas. De forma genérica también se denominan a veces remaches o pasadores, aunque las uniones roblonadas tienen características propias (como la ejecución en caliente) que las hacen distintas de otros sistemas de unión entre planchas metálicas. La forma del roblón es parecida a la de un tornillo, pero sin rosca. La Norma EA-95 distingue tres clases:

Otros tipos incluyen:

Hasta hace relativamente poco, las uniones estructurales de acero se soldaban o remachaban. Los pernos de alta resistencia han sustituido en gran medida a los remaches de acero estructural. De hecho, las últimas especificaciones de construcción en acero publicadas por AISC (la 14.ª edición) ya no contemplan su instalación. La razón de este cambio se debe principalmente al coste de los trabajadores cualificados necesarios para instalar remaches de acero estructural de alta resistencia. Mientras que dos trabajadores relativamente no cualificados pueden instalar y apretar pernos de alta resistencia, normalmente se necesitan cuatro trabajadores cualificados para instalar remaches (calentador, receptor, soporte, golpeador).

En un lugar central cerca de las zonas que se remachaban, se instalaba un horno. Los remaches se colocaban en el horno y se calentaban hasta aproximadamente 900C o "rojo cereza". El calentador de remaches o cocinero utilizaba pinzas para extraer remaches individuales y arrojarlos a un receptor situado cerca de las uniones que se iban a remachar. El "cazador" (generalmente) atrapaba el remache en un balde de cuero o de madera con el fondo revestido de ceniza. El remache insertó el remache en el orificio que se iba a remachar y luego se volvió rápidamente para atrapar el siguiente remache. El "soporte" o "soporte" sostendrá una pesada "barra de tronzado" o carretilla u otro gato neumático (más grande) contra la "cabeza de taller" redonda del remache, mientras que el remachador (a veces dos remachadores) aplicó un martillo o pistola de remaches con un "juego de remaches" en la cola del remache, haciéndolo un hongo contra la junta que forma la "cabeza de campo". en su forma abovedada final. Alternativamente, el buck se martilla más o menos al ras con la estructura en un agujero avellanado.[2] Antes del uso de martillos neumáticos, p. en la construcción del RMS Titanic, el hombre que martillaba el remache era conocido como el "golpeador". Como el remache caliente estaba muy por encima de su temperatura de servicio cuando se forjó la cabeza del campo, no pudo crear una tensión significativa. Sin embargo, al enfriarse, el remache se contrajo axialmente ejerciendo la fuerza de sujeción sobre la junta.[1]

Los últimos remaches de acero estructural de alta resistencia que se utilizaron comúnmente fueron los denominados remaches ASTM A502 Grado 1..[3]

Estas estructuras remachadas pueden ser insuficientes para resistir la carga sísmica de terremotos si la estructura no fue diseñada para tales fuerzas, un problema común de los puentes de acero más antiguos. Esto se debe a que un remache caliente no puede tratarse térmicamente de forma adecuada para añadir resistencia y dureza. En el reacondicionamiento sísmico de este tipo de estructuras, es práctica común eliminar los remaches críticos con un soplete de oxicorte y soldadura, esmerilar en forma precisa el agujero y, a luego, insertar un perno mecanizado y tratado térmicamente.

Los remaches semitubulares (también conocidos como remaches tubulares) son similares a los remaches macizos, salvo que tienen un orificio parcial (opuesto a la cabeza) en la punta. El propósito de este agujero es reducir la cantidad de fuerza necesaria para su aplicación haciendo rodar la parte tubular hacia fuera. La fuerza necesaria para aplicar un remache semitubular es aproximadamente 1/4 de la necesaria para aplicar un remache macizo. A veces se prefieren los remaches tubulares para puntos de pivote (una unión en la que se desea movimiento), ya que la hinchazón del remache se produce sólo en la cola. El tipo de equipo utilizado para aplicar remaches semitubulares va desde herramientas de prototipado hasta sistemas totalmente automatizados. Las herramientas de instalación típicas (de menor a mayor precio) son el juego manual, el exprimidor manual, el exprimidor neumático, la prensa de patada, la remachadora de impacto y, por último, la robótica controlada por PLC. La máquina más común es la remachadora de impacto y el uso más habitual de los remaches semitubulares es en iluminación, frenos, escaleras, encuadernación, conductos de calefacción, ventilación y aire acondicionado, productos mecánicos y electrónica. Se ofrecen desde 1/16 pulgadas (1,6 mm) hasta 3/8 pulgadas (9,5 mm) de diámetro (otros tamaños se consideran muy especiales) y pueden tener hasta 8 pulgadas (203 mm) de longitud. Existe una amplia variedad de materiales y recubrimientos; los metales base más comunes son el acero, el latón, el cobre, el acero inoxidable y el aluminio, y los recubrimientos más comunes son el zinc, el níquel, el latón y el estaño. Los remaches tubulares suelen estar encerados para facilitar su montaje. Un remache tubular instalado tiene una cabeza en un lado, con un agujero ciego poco profundo enrollado y expuesto en el otro.

Los remaches ciegos, comúnmente denominados remaches "pop" (POP es la marca del fabricante original, ahora propiedad de Stanley Engineered Fastening, una división de Stanley Black & Decker) son tubulares y se suministran con un vástago en forma de clavo por el centro que tiene un "cuello" o zona debilitada cerca de la cabeza. El conjunto del remache se inserta en un orificio taladrado a través de las piezas que se van a unir y se utiliza una herramienta especialmente diseñada para arrastrar el vástago a través del remache. La fuerza de compresión entre la cabeza del vástago y la herramienta expande el diámetro del tubo en toda su longitud, bloqueando las chapas que se van a unir si el agujero era del tamaño correcto. La cabeza del vástago también expande el extremo ciego del remache hasta un diámetro mayor que el del orificio taladrado, comprimiendo las chapas fijadas entre la cabeza del remache y la cabeza del vástago. A una tensión predeterminada, el vástago se rompe en el lugar del cuello. Con los remaches tubulares abiertos, la cabeza del vástago puede o no quedar incrustada en la parte expandida del remache, y puede soltarse posteriormente. Los remaches tubulares cerrados, más caros, se forman alrededor del vástago, de modo que la cabeza del vástago siempre queda retenida dentro del extremo ciego después de la instalación. Los remaches "pop" pueden instalarse completamente con acceso a un solo lado de una pieza o estructura..[4]

Antes de la invención de los remaches ciegos, la instalación de un remache solía requerir el acceso a ambos lados del ensamblaje: un martillo remachador en un lado y una barra de remachado en el otro. En 1916, el reservista e ingeniero de la Marina Real Hamilton Neil Wylie presentó una patente para un "medio mejorado de cierre de remaches tubulares" (concedida en mayo de 1917).[5] En 1922, Wylie se incorporó al fabricante británico de aviones Armstrong-Whitworth Ltd para asesorar sobre técnicas de construcción metálica; aquí continuó desarrollando su diseño de remaches con otra patente de 1927[6] que incorporaba el vástago pasante y permitía utilizar el remache a ciegas. Hacia 1928, la George Tucker Eyelet Company, de Birmingham, Inglaterra,[7] produjo un remache de "copa" basado en el diseño. Requería un vástago GKN separado y el cuerpo del remache para ser ensamblado a mano antes de su uso para la construcción del Siskin III. Junto con Armstrong-Whitworth, la Geo. Tucker Co. modificó aún más el diseño del remache para producir una unidad de una sola pieza que incorporaba un vástago y un remache.[8] Este producto se desarrolló más tarde en aluminio y se registró como remache "POP". La United Shoe Machinery Co. produjo el diseño en Estados Unidos mientras inventores como Carl Cherry y Lou Huck experimentaban con otras técnicas para expandir remaches macizos.

Están disponibles en cabeza plana, cabeza avellanada y cabeza al ras modificada con diámetros estándar de 1/8, 5/32 y 3/16 de pulgada. Los remaches ciegos se fabrican con aleaciones blandas de aluminio, acero (incluido el acero inoxidable), cobre y Monel.

También hay remaches ciegos estructurales, que están diseñados para soportar cargas de cizallamiento y tracción..[9]

El cuerpo del remache se fabrica normalmente utilizando uno de estos tres métodos:

Existe una amplia gama de remaches ciegos especiales adecuados para aplicaciones de alta resistencia o de plástico. Los tipos típicos incluyen:

Los remaches ciegos estructurales con bloqueo interno y externo pueden utilizarse en aplicaciones aeronáuticas porque, a diferencia de otros tipos de remaches ciegos, los vástagos bloqueados no pueden caerse y son estancos. Dado que el vástago está bloqueado en su sitio, tienen la misma o mayor capacidad de carga de cizallamiento que los remaches macizos y pueden utilizarse para sustituir a los remaches macizos en todas las estructuras aeronáuticas, salvo en las más sometidas a esfuerzos críticos.

El proceso típico de montaje requiere que el operario instale el remache en el morro de la herramienta a mano y, a continuación, accione la herramienta. Sin embargo, en los últimos años se han popularizado los sistemas automatizados de remachado, en un esfuerzo por reducir los costes de montaje y los trastornos repetitivos. El coste de este tipo de herramientas oscila entre los 1500 dólares de los sistemas neumáticos de alimentación automática y los 50.000 dólares de los sistemas totalmente robotizados.

Mientras que los remaches ciegos estructurales que utilizan un vástago bloqueado son comunes, también hay aplicaciones aeronáuticas que utilizan remaches ciegos "no estructurales" en los que la resistencia reducida, pero aún predecible, del remache sin el vástago se utiliza como la resistencia de diseño. Un método popularizado por Chris Heintz de Zenith Aircraft utiliza un remache común de cabeza plana (avellanado) que se introduce en una pieza de nariz especialmente mecanizada que le da forma de remache de cabeza redonda, eliminando gran parte de la variación inherente al tamaño de los orificios que se encuentra en la construcción aeronáutica de aficionados. Los aviones diseñados con estos remaches utilizan cifras de resistencia del remache medidas con el vástago retirado.[10]

En las juntas con un solo remache, los mecanismos básicos de fallo que presentan son:

Es el fallo por cizalladura, en el cual se produce el corte del roblón o remache. El criterio de dimensionado para evitar este tipo de fallo es:

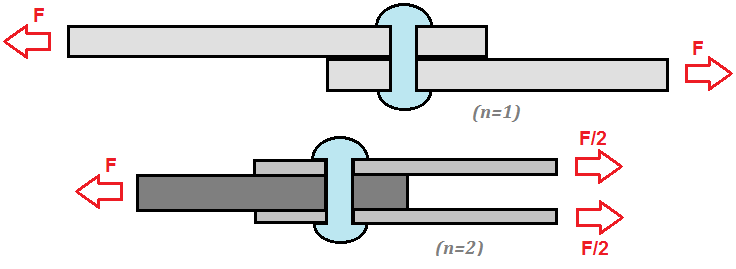

siendo n el número de secciones que trabajan a cortante (ver figura inferior), d el diámetro del remache, y Ssy la tensión de fluencia a tracción.

Consiste en el aplastamiento de las caras laterales del remache debido a la compresión realizada por las chapas. La distribución de tensiones es compleja, por lo que se considera un modelo simplificado, según el cual, la tensión se obtiene considerando, como área resistente a compresión, la proyección diametral del área de contacto. La tensión de aplastamiento más desfavorable estará en la chapa más delgada. El criterio de diseño para evitar este fallo se calcula como:

siendo tmin el espesor de la chapa más delgada, d el diámetro del remache, y considerando la tensión admisible de aplastamiento el doble de la tensión de fluencia.

También se utiliza un martillo para "anillar" un remache instalado, como prueba no destructiva de estanqueidad e imperfecciones. El inspector golpea la cabeza (normalmente la de fábrica) del remache con el martillo mientras toca ligeramente el remache y la placa base con la otra mano y juzga la calidad del sonido devuelto audiblemente y la sensación del sonido viajando a través del metal hasta los dedos del operario. Un remache bien ajustado en su orificio devuelve un sonido limpio y claro, mientras que un remache suelto produce un sonido reconociblemente diferente.

Un remache ciego tiene propiedades de resistencia que pueden medirse en términos de resistencia al cizallamiento y a la tracción. Ocasionalmente, los remaches también se someten a pruebas de rendimiento para otras características críticas, como la fuerza de empuje, la carga de rotura y la resistencia a la niebla salina. Un ensayo destructivo estandarizado de acuerdo con las normas Inch Fastener Standards es ampliamente aceptado.[11][12]

El ensayo de cizalladura consiste en instalar un remache en dos placas de dureza y espesor especificados y medir la fuerza necesaria para cizallar las placas. El ensayo de tracción es básicamente el mismo, salvo que mide la resistencia a la extracción. Según la norma IFI-135, todos los remaches ciegos fabricados deben cumplir esta norma. Estos ensayos determinan la resistencia del remache, y no la del conjunto. Para determinar la resistencia del conjunto, el usuario debe consultar una guía de ingeniería o el Manual de Maquinaria.[13]

Wikipediarekin konexio arazoren bat gertatu da:

Wikipediako bilaketara joan